Выплавка однотипной партии продукции связана с активным использованием алюминиевых пресс-форм. В принципе, такой формы хватает на несколько рабочих циклов, но если требуется выпускать продукцию с другими параметрами, необходимо либо приобретать новые формы, либо выполнить изменение профиля формы, подстроив его под новые требования и стандарты.

Такая модернизация позволяет предприятию значительно экономить средства на приобретении новых форм, особенно в контексте того, что эта операция не требует его реорганизации или ремонта — достаточно приобрести уникальную в своем роде установку, работающую по технологии «Димет».

Что собой представляет данная технология? Это процесс нанесения напыления различных металлических порошкообразных составов на обрабатываемую плоскость, в результате которого она приобретает первоначальные характеристики или нужную для работы толщину, полностью реставрируется или меняет свою конфигурацию.

Основой технологии является запатентованный в конце ХХ века способ газодинамического напыления металлических микрочастиц «холодным» способом (эффект закрепления происходит от того, что частицы, разогнанные до скорости звука, прикрепляются на поверхность, едва соприкасаясь с ней).

То есть работа осуществляется без использования высоких температур, поэтому поверхность не подвергается дополнительной нагрузке и не деформируется в результате обработки. Кроме того, металлические соединения не выделяют в атмосферу вредных токсинов и продуктов горения, что позволяет присвоить методике статус экологически безопасной, а предприятию, применяющему ее на практике, работать в обычном режиме.

Для использования технологии «Димет» на практике требуется специальная компактная и экономичная установка, в сопле которой и происходит газодинамический процесс, а также готовые порошковые составы, которые активно применяются в промышленности.

Использование технологии «Димет» для изменения алюминиевых форм оправдывает себя со всех сторон. Как уже говорилось выше, предприятие экономит:

- на приобретении новых пресс-форм;

- на энергоресурсах (установка требует минимальных затрат электроэнергии);

- на оборудовании специального цеха («Димет» может работать в обычном помещении);

- на расходных материалах, поскольку сопло устроено таким образом, что пятно напыления имеет минимальный диаметр;

- на использовании других установок и технологий (с помощью «Димета» можно создавать рабочие прослойки с нужной степенью шероховатости, а также наносить идеальное гладкое финишное покрытие).

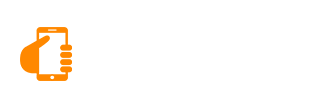

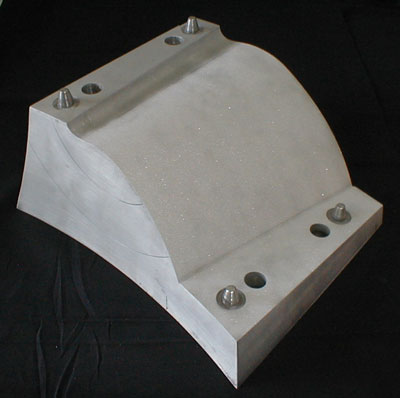

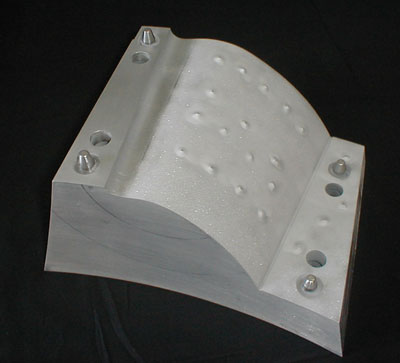

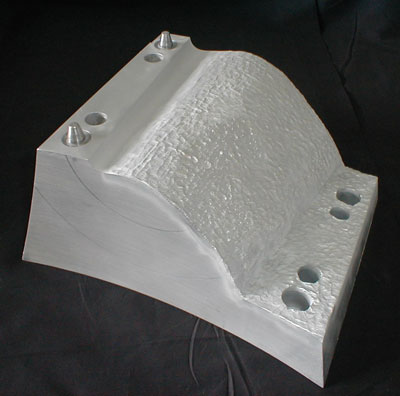

А теперь рассмотрим, как необходимо осуществлять изменение алюминиевой формы для выплавляемой модели при помощи установки «Димет» поэтапно. Обратите внимание, что в задачу входит создание покрытия с толщиной в 2 мм, поэтому наносимый слой должен быть больше на 0,5–0,8 мм, чтобы можно было провести его финишную зачистку, убрав возможные дефекты и неровности. Площадь формы составляет 300 х 300 кв. мм (такая поверхность считается достаточно большой), поэтому при работе с установкой нужно быть особо внимательным, нанося покрытие плавно, без остановок и рывков, чтобы оно было ровным и сплошным.

Рабочий цикл состоит из следующих работ:

- Создание подслоя с шероховатой поверхностью, который улучшит адгезию финишного покрытия. Для этих целей можно применить абразивный состав К-00-0416, который наносится тонким равномерным слоем на рабочую плоскость.

- Создание металлизированного покрытия в 4-м режиме работы установки. В качестве состава лучше всего подходит порошок А‑8013. На данном этапе крайне важно соблюдать равномерную толщину, для чего потребуется нанести несколько маячков в виде горок, по которым нужно будет ориентировать высоту напыляемого слоя.

- Высоту горок следует подрезать до одного значения (предельно допустимая толщина — 2,5–2,8 мм).

- На горки следует положить уровень (линейку) и следить, чтобы напыляемый слой не превысил зазор между линейкой и поверхностью.

- Когда напыление готово, по поверхности нужно пройтись фрезой, которая удалит лишние частицы металла и обеспечит форме идеальную гладкость.

В принципе, ничего сложного в этом процессе нет. Единственное, что требуется от исполнителя, — аккуратность и методичность, а высокую точность толщины покрытия обеспечит сама установка, созданная для осуществления именно таких ювелирных операций.

Изменение конфигурации профиля алюминиевой формы позволит использовать ее и в дальнейшем в качестве пресс-формы для создания необходимых заготовок и деталей.