Литьевые формы, активно применяющиеся в производственных процессах для создания типовых конструкционных деталей, элементов, сплошных рабочих узлов, к сожалению, не всегда могут обеспечить получение идеальных отливок. Дефекты литья, проявляющиеся на изделиях в виде трещин, раковин, прогаров и других деформаций, приводят к тому, что они не способны выполнять возложенные на них функции, поэтому нуждаются в переплавке или дополнительной обработке.

Почему возникают дефекты? Существует масса причин — например, в работе мог быть использован некачественный металл или металл, «разбавленный» шлаком. В некоторых случаях виновником возникновения дефектов является низкое качество самой формы, ее слабоватое уплотнение или наличие на ней деформаций, которые автоматически принимает расплавленный металл. Если форма была небрежно собрана или в нее был неправильно установлен стержень, то отливка будет выполнена с перекосом. В некоторых случаях на отливках образуются отверстия, которые были вызваны неправильным перераспределением жидкого металла или нарушением технологического процесса.

Естественно, устранение дефектов литья требует от предприятий дополнительных (и нужно отметить, значительных) затрат, в худшем случае — полной переплавки подготовленной к реализации или установке партии изделий. Кстати, дефекты отливок в редких случаях заметны визуально; как правило, для их обнаружения используются специальные методы радиографии, а также цветной, ультразвуковой, магнитной или люминесцентной дефектоскопии, которые могут продемонстрировать не только размер дефекта, но и глубину его залегания в отливке.

В зависимости от степени оснащенности предприятия, а самое главное, размера отверстия, для его исправления используются различные механические и химические методики, например:

- заделка отверстий специальными мастиками и замазками, бакелитовым лаковым слоем и затирками, хотя это не может дать 100%-й результат, скорее, это способ декоративной заделки отверстий, которые не влияют на прочность и надежность конструкции;

- газовая или электрическая обработка отверстий;

- наплавка дефектов отливок расплавленным металлом при помощи газотермического способа.

Каждый из этих способов имеет не только достоинства, но и недостатки, поэтому гораздо выгоднее и рациональнее использовать инновационную технологию удаления отверстий при помощи установки «Димет».

Устранение отверстий при помощи технологии «Димет» осуществляется газодинамическим способом. То есть порошок, используемый для создания напыления, разгоняется до скорости звука и вместе с воздухом «выстреливает» на поверхность, создавая на ней очень прочное и надежное напыление.

Данная технология является предельно экономичной — диаметр отверстия сопла позволяет наносить напыления очень аккуратно и точно, а кроме того, в работе можно использовать составы из различных металлов, дополненные керамическими частичками, поэтому обработку можно производить на поверхностях любого типа.

Установка «Димет», в отличие от других технологий, не требует наличия специального цеха, где ее будут применять, обученного персонала, огромных затрат энергоресурса. Кроме того, установка не работает на предельно высоких температурах, поэтому она не выделяет в атмосферу вредных опасных веществ, а значит, предприятию не нужно получать специальный допуск и выплачивать «экологический» налог.

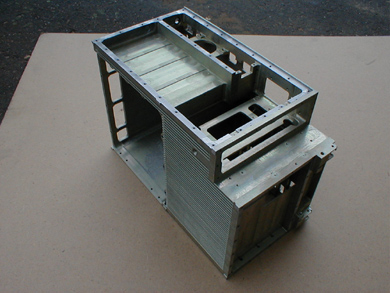

Практика использования технологии «Димет» доказала ее эффективность и экономичность. Рассмотрим, как происходит процесс устранения отверстий в реальности на примере корпусной детали сложной конфигурации, в которой были просверлены ненужные отверстия (в сложных элементах такое случается достаточно часто — что поделать, срабатывает человеческий фактор).

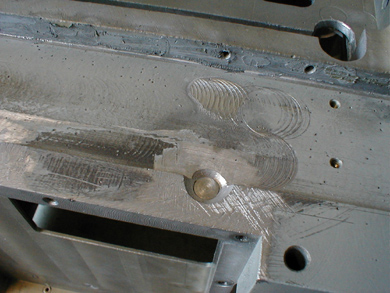

- Вначале проводится работа по устранению отверстия. Для этого его края закрываются специальными заглушками из металла (в данном конкретном случае их функции выполняли диски с толщиной до 0,1 см).

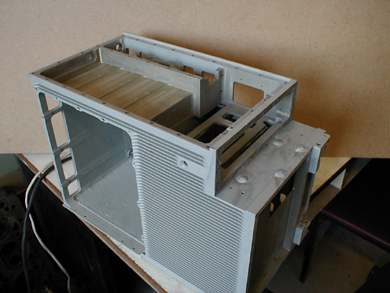

- Заглушенное отверстие заполняется с двух сторон составом типа А-2011.

- Устранение отверстия происходит при помощи технологии «Димет», причем основная деталь не подвергается нагреву (максимальная температура составляет 150 °С), поэтому никаких дополнительных деформаций, вызванных высокими температурами, на ней не остается.

- Когда отверстие полностью заполнено составом, участок подвергся фрезерованию и последующему анодированию.

- Проверка доказала, что даже следов отверстия на поверхности детали не осталось.