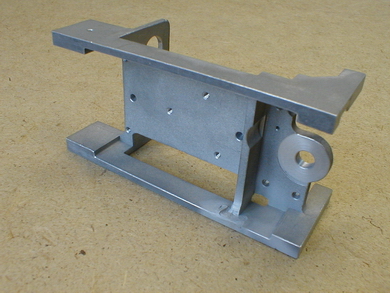

Литьевые формы (их еще называют пресс-формами, или формующей оснасткой) — это один из основных предметов оборудования, от которого напрямую зависит качество готовых деталей. Они активно применяются на промышленных предприятиях, где с их помощью создаются типовые детали простой и сложной конфигурации, используемые в различных сферах промышленности, в т. ч. и при создании автомобилей.

Несмотря на то, что заливка расплавленного металла в форму представляет собой отработанный до автоматизма процесс, на отливках иногда проявляются дефекты литья. Чаще всего они представляют собой:

- раковины — пустоты с блестящей, шероховатой, окисленной поверхностью или полости, неравномерно заполненные формировочным металлом, образовавшиеся в результате использования некачественного металла или попадания в металл шлаков. По своей форме они бывают шлаковыми, песочными, усадочными и газовыми. К сожалению, раковины можно выявить только во время механической обработки готовых форм;

- трещины сквозного и несквозного типа, остающиеся на отливках после их выемки из формы. Трещины горячего типа образуются на металле сразу, пока он еще не успел остыть, а холодные трещины появляются на поверхности металла из-за его разрыва в самом конце, когда материал уже практически остыл;

- пригары;

- спаи;

- недоливы;

- слоистость.

Устранение дефектов литья осуществляется комплексно. Во-первых, это происходит еще на этапе производства, когда руководство принимает превентивные меры. К ним можно отнести контроль над качеством исходного материала, использование максимально подходящей технологии литья, строжайшее соответствие технологическому процессу.

Но, к сожалению, этих методов не всегда бывает достаточно, поэтому на предприятиях существуют специальные цеха, занимающиеся устранением дефектов литья. Это может быть термическая обработка трещины, пропитка раковины лаком из бакелита под воздействием давления с последующей термообработкой, электродуговая или газовая заварка разгерметизировавшихся швов. Нужно отметить, что вышеперечисленные методы крайне эффективны, но их применение требует наличия:

- специального оборудования и помещений, оснащенных в соответствии с технологическим процессом;

- обученного квалифицированного персонала;

- финансовых затрат.

Поэтому на переделку брака закладывается бюджетом 1/3 от суммы тех средств, которые использовались на создание деталей.

Ситуация изменилась в последние годы — передовые предприятия, искавшие способ уменьшить свои расходы по-западному методу, попробовали внедрить в процесс устранения дефектов литья установку «Димет», чья работа основана на использовании недавно открытого газодинамического способа обработки поверхностей. То есть в процессе работы установки в ее сопло загружается порошкообразный состав (как правило, с частицами алюминия, меди, бронзы, чугуна), где он разгоняется до скорости, превышающей скорость звука, а затем с потоком воздуха выдувается на участок с деформационным повреждением. Частицы металла мгновенно сцепляются с поверхностью, особенно если перед этим она была обработана специальным порошковым составом, усиливающим адгезию между материалами, а незакрепившиеся или плохо закрепившиеся частицы легко удаляются во время финишной шлифовки.

Процесс заделки трещин, швов, наращивания толщины деформированного участка осуществляется максимально прицельно и аккуратно, поэтому материал не растрачивается зря, а кроме того, такой ремонт позволяет сделать дефект литья незаметным, поэтому он не будет влиять на качество деталей.

Применение этой установки позволило значительно снизить расходы предприятия, в первую очередь на энергоресурсах, используемых порошковых составах, персонале. Оборудование может применяться даже на открытой местности, занимая минимум рабочего пространства заводского цеха.

Вот как работает установка «Димет» на практике, когда случайно вскрылся дефект литья:

- был срезан весь деформированный участок, причем так аккуратно, что прочность изделия не была нарушена;

- поверхность покрыли металлизированным напылением, создав аккуратный тонкий слой, сравнявший деформированный участок и всю поверхность формы;

- восстановили внешний вид пресс-формы, отфрезеровав напыление.

Работа была выполнена максимально быстро и качественно, без каких-либо подготовок и применения высоких температур, и теперь форма может использоваться в работе и дальше, не теряя своих эксплуатационных свойств.