В процессе эксплуатации двигатель внутреннего сгорания и механизмы, подверженные экстремальным нагрузкам, нуждаются в ремонте. Головка блока цилиндров (ГБЦ) здесь не исключение, так как находится в верхней части двигателя: она больше, чем другие узлы, подвергнута температурным расширениям, что вынуждает конструкторов уделять большое внимание отводу тепла.

В современных системах охлаждение осуществляется с помощью теплоносителя, в качестве которого применяется жидкость, имеющая большую температуру кипения, чем вода, но стоит отметить, что даже в наше время есть масса отраслей, где в силу тех или иных обстоятельств в качестве теплоносителя применяется зачастую даже неподготовленная вода! Ввиду массы причин часто происходит так, что в результате коррозии, гидродинамических, физических электролитических и химических воздействий детали и узлы двигателя повреждаются, приходится вынужденно менять часть, а чаще и весь компонент (узел).

Мировая металлообрабатывающая промышленность до недавнего времени была ограничена способами ремонта деталей и их частей, в особенности из цветных металлов и их сплавов. Основная загвоздка заключалась в том, что эти способы сводятся к термическому наплавлению металлов и их сплавов на детали и их части, что приводит к окислению поверхностей этих металлов, деформации ремонтируемой детали и т. д.

Большой проблемой считается и необходимость наличия специальных газов на месте обеспечения ремонта, а также специалиста, обладающего опытом ремонта деталей и имеющего соответствующую квалификацию. Таким образом, все, что было перечислено выше насчет способов ремонта, можно отнести к минусам.

Для качественного, быстрого, недорогостоящего восстановления слоя любого металла в любых частях двигателя или агрегата российскими учеными разработана революционная уникальная технология. Она позволяет восстанавливать слой металла на таких дефектах, как различные трещины, вымоины, пробоины, без термического воздействия. С помощью нашей технологии восстанавливается слой любого металла и сплава, что в большинстве случаев просто невыполнимо вследствие невозможности применения способа наплавки-наварки металла. Отсутствие термического воздействия ставит применение нашей технологии на первое место, т. к. при ремонте головки блока цилиндров применение способа наплавки приводит к деформации геометрических плоскостей на ее поверхности, что недопустимо.

Ниже приводим пример ремонта методом газодинамического напыления металлов.

Наносить состав А-20-11 методом напыления удобнее и эффективнее, при этом оттенок пятна напыления получается темнее. При нанесении составом А-80-13 отличий в цвете вообще не наблюдается.

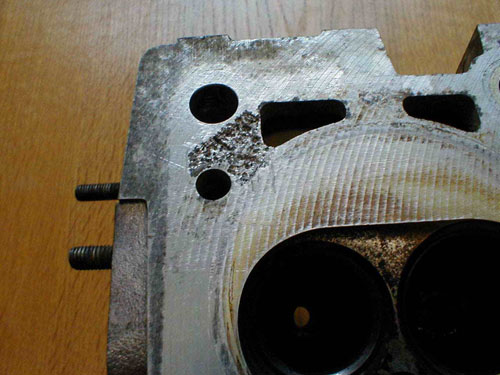

На рисунке обозначены так называемые прогары в районе примыкания плоскости головки блока цилиндров к блоку цилиндров. Данные дефекты, конечно же, возможно наплавить сваркой с применением газа (аргона), но при этом виде ремонта головку, безусловно, «поведет» — она потеряет свои первоначальные геометрические плоскости. Ну и второй способ — это снять с помощью фрезерного станка слой металла с поверхности примыкания ГБЦ к головке блока, но при условии, если этот слой будет незначителен.

Теперь перед нами нет препятствий для качественного быстрого ремонта. С применением оборудования «Димет» это сделать проще — и быстрее, и качественнее. После финальной обработки на месте прогаров остаются только пятна, отличные по цвету.

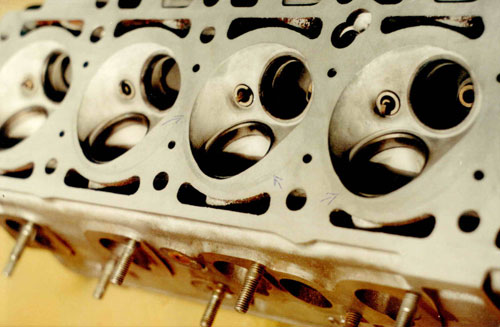

На снимке все на этой же ГБЦ трещина проходит от водяного канала по приливочной плоскости наружу (трещина подготовлена к напылению посредством разделки фрезой).

А здесь уже можно наблюдать результат ремонта способом напыления «Димет»: от повреждения не осталось и следа.