Оригинальная технология напыления металлов на самые различные типы поверхностей, в первую очередь на металл, была открыта еще в конце ХХ века. в результате многоэтапных экспериментов ученые создали технологию мгновенного сцепления металлических микрочастиц с любой поверхностью. Естественно, такая сцепка осуществлялась лишь при наличии определенных условий, и в этот раз использовались уже не высокие температуры, а скорость звука, до которой разгонялись микрочастицы металла.

Эта методика получила официальное название — «газодинамическое напыление металлов», но применять ее на практике, в промышленно-производственных целях стало возможным спустя несколько лет, после того как была разработано, протестировано и подготовлено для дальнейшего выпуска на потоковой основе специальное оборудование.

Эта методика получила официальное название — «газодинамическое напыление металлов», но применять ее на практике, в промышленно-производственных целях стало возможным спустя несколько лет, после того как была разработано, протестировано и подготовлено для дальнейшего выпуска на потоковой основе специальное оборудование.

«Димет»-оборудование: коротко о главном

Установки «Димет» были разработаны на научно-производственной базе центра порошкового напыления (в г. Обнинске). При создании вся техническая документация установок прошла тщательное тестирование на соответствие системе международных и европейских стандартов качества и экологической безопасности, а также прошла сертификацию по шкале ГОСТов РФ. Результатом такой комплексной проверки стала выдача сертификата соответствия. Регистрационные данные документа по оборудованию «Димет»: N РОСС RU.ТН02.Н00580.

Установка «Димет» является действительно революционной разработкой российских инженеров и технологов, поскольку до ее создания ни в одном промышленно-производственном комплексе мира не применялась уже открытая научным миром методика газодинамического напыления.

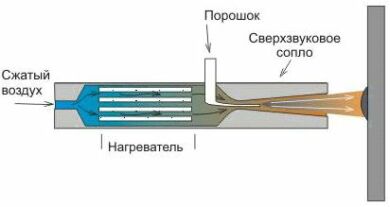

В чем заключается оригинальность и нестандартность «Димет»-технологии? Дело в том, что установка посредством использования сжатого воздуха может работать на ультразвуковой скорости. В качестве рабочего материала в установке используются наиболее популярные металлы, например свинец, цинк и олово, никель и медь и, естественно, алюминий, а также сплавы этих металлов. Готовое напыление наносится на любые типы поверхностей — от пластиковых современных материалов до металла, от натурального дерева и шпона до деликатной керамики и акрила.

Технология «Димет» и ее основные элементы

Краеугольным базисом технологии «Димет» является использование сжатых газов, которые, попадая в рабочее сопло «Димет»-установки, вырабатывают скорость звука. Также в сопло помещается порошковое вещество, которое под воздействием газа оборачивается на высочайших скоростях и вместе с воздушной струей наносится на обрабатываемую поверхность. Использование этого вещества — обязательное условие работы установки, поскольку, нагреваясь до температуры плавления и попадая на участок обрабатываемой детали, оно создает своеобразную клеящую основу, к которой, как к магниту, притягиваются микрочастицы металла. Застывая, вещество удерживает их на месте и обеспечивает идеально высокую адгезию нанесенного металлического напыления с рабочей плоскостью.

Как правило, в качестве порошкового материала используются чистые металлы или металлические сплавы, дополненные керамическими микрочастицами.

«Димет» может работать в двух режимах:

- стандартный рабочий график (установка оборачивается на минимальных скоростях);

- рабочий режим эрозии (устанавливается для реализации струйно-абразивного метода нанесения напыления).

Смена рабочего режима позволяет изменить степень пористости получаемого покрытия и его толщину.

Технология «Димет» и ее уникальность

Все газотермические способы и методики, используемые сегодня в отечественной промышленности для нанесения покрытий из металла на различные типы плоскостей, осуществляются только при наличии высоких температур. То есть необходимо, чтобы микрочастицы металла, формирующие покрытие, имели бы гораздо более высокую температуру, чем сама рабочая плоскость.

При использовании технологии «Димет» нагрев поверхностей не обязателен, что делает методику действительно революционной и уникальной. Кроме этого преимущества, технология имеет еще целый ряд крайне важных достоинств. К ним можно отнести:

- высочайшее качество получаемого напыления — оно получается очень равномерным, в нем отсутствуют «чистые», необработанные зоны; кроме того, оно очень устойчиво к любым внешним факторам;

- отличными технико-эксплуатационными характеристиками — напыление способно выдерживать воздействие неблагоприятных и откровенно агрессивных кислотных и щелочных сред, естественного коррозийного процесса, перепады температур;

- экологической чистотой и безопасностью для окружающих, ведь при использовании «Димет»-технологии в атмосферу не выбрасываются токсичные вещества (кстати, это те параметры, к которым сегодня предъявляются особо жесткие нормативные требования);

- экономичности — использование оборудования «Димет» позволяет значительно экономить расходный материал, а также сокращает производственный процесс в несколько раз, что в итоге ведет к экономии материально-финансовых ресурсов предприятия.

Эти характеристики позволяют заявлять про уникальность и экономичность «Димет»-технологии, что объясняет ее популярность в современной промышленности.

Также к преимуществам данной технологии можно отнести следующие моменты:

- Покрытие формируется вне зависимости от температуры металла, используемого в работе, при нормальном уровне циркуляции показателей давления.

- Отсутствие высокой температуры во время производственного процесса исключает возможность деформации обрабатываемых плоскостей.

- 100%-я точность нанесения напыления обеспечивается минимальным диаметром рабочего сопла.

- Мобильность и предельно возможная компактность установок разрешает монтировать системы оборудования «Димет» даже на небольших производствах, а также использовать установки «в полевых» условиях.

- Одна установка «Димет» обеспечивает несколько способов нанесения покрытия.

- Широчайшая область использования установок «Димет». Так, его можно применять для реконструкции первоначального объема поверхностей и деталей; нанесения слоя, проводящего электричество; формирования слоев, необходимых для спаивания элементов; для защиты металлической основы от коррозийных процессов; для выполнения других подобного рода задач.