Сегодня технология напыления металлов при помощи уникального в своем роде газодинамического, а не газотермического способа активно применяется в отечественной и зарубежной промышленности. Так, например, с его помощью на производствах восстанавливают деформированные и износившиеся редкие детали дорогостоящего оборудования и наносят на некоторые элементы покрытие, способное проводить электроток. В современных автосервисах и на заводах по производству высокоточного оборудования, автомобилей и различных промышленных установок с помощью этого способа на детали наносится тончайший специальный подслой, благодаря чему их можно будет спаивать друг с другом.

Также применение технологии позволяет защищать корпусные наружные и внутренние элементы двигателей и стационарных объектов от воздействия атмосферных факторов и влаги благодаря возможности сформировать на них высокоточное и очень надежное антикоррозийное покрытие. Конечно, это далеко не весь перечень работ, которые можно осуществлять посредством применения газодинамического способа обработки поверхностей, но и этого достаточно, чтобы понять, насколько востребованной является эта методика в современной промышленности.

Для реализации этого способа нанесения металлизированного покрытия следует использовать специальную установку, разработанную российскими учеными, под названием «Димет». Что именно представляет собой данная технология и какие базовые элементы она включает в себя, мы и рассмотрим в данной статье.

Газодинамический эффект был открыт в конце ХХ века, когда ученые обнаружили, что во время удара твердых микрочастиц металла о любую поверхность (металлическую, фарфорово-керамическую, стеклянную и т. д.) создается металлизированное прочное покрытие. Правда, условием, при котором реализовывается данный эффект, является разгон микрочастиц до скорости, превышающей скорость звука.

Инженерно-конструкторский цех Обнинского центра порошкового покрытия, изучив данный эффект, разработал специальное оборудование, наличие которого позволило использовать данную разработку в практической деятельности. Затем технология «Димет» была запатентована и поставлена на потоковое производство, а институт стал монополистом в области создания такого оборудования, оставив за собой авторские права на него, попутно сертифицировав технологию в реестре ГОСТов под № РОСС RU.ТН02.Н00580.

Оборудование «Димет» и основы рабочего процесса

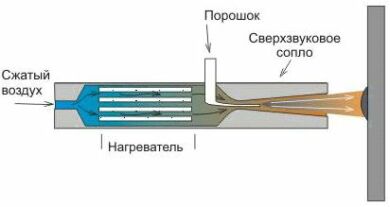

Технология «Димет» основана на последовательном выполнении нескольких процессов:

- нагревания воздуха (или смеси, состоящей из безвредных, нетоксичных сжатых газов);

- подачи разогретых воздушных масс в специальное сверхзвуковое сопло установки;

- образования в его отсеках отдельного воздушного потока, перемещающегося по своей оси со скоростью звука;

- дозированной, равномерной подачи в сопло порошкообразных микрочастиц и ускорения работы установки;

- узконаправленного нанесения металлизированных порошкообразных микрочастиц и воздушного потока на рабочую плоскость обрабатываемого объекта.

В качестве напыляемого порошкообразного материала применяется чистый металл, сплав из нескольких металлов, сплав из металла и керамической крошки, что позволяет создавать надежные, устойчивые к разрыву поверхности. А наличие нескольких режимов работы позволяет и обрабатывать эрозионным образом плоскость изделия, и наносить на нее само покрытие, самостоятельно варьируя показатель толщины и пористости металлизированного слоя.

Также к преимуществам технологии можно отнести:

- повышенную экономичность, поскольку расход материала действительно минимален;

- экологичность — отсутствие высоких температур не создает вредных и токсичных соединений;

- технологичность — оборудование может быть использовано в любом помещении, не требуя создания специальных условий работы.

Удобно, практично и очень эффективно — неудивительно, что технология «Димет» с каждым днем все активнее используется не только в России, но и во всем мире, поднимая престиж отечественной науки и инженерной мысли.